اختراع حاضر به فرآیندی برای تولید پلی آلومینیوم کلرید مربوط می شود که در آن کلرید هیدروژن برای واکنش با هیدروکسید آلومینیوم و کیک حاوی سولفات آورده می شود.

در زمینه کنونی، “هیدروژن کلرید” شامل اسید کلریدریک، یعنی محلول های آبی با محتویات مختلف کلرید هیدروژن محلول و/یا تفکیک شده، از جمله اسید کلریدریک غلیظ، و همچنین گاز هیدروکلریک است. کیک پرس حاوی سولفات ممکن است مانند شرح داده شده در EP 181 847 باشد، یعنی لجن آبگیری از حمام ترشی آلومینیوم که اساساً از مخلوطی از هیدروکسید آلومینیوم و سولفات آلومینیوم تشکیل شده است. هر ماده حاوی سولفات و حاوی آلومینیوم که دارای خواصی معادل خواص کیک پرس مطابق با EP 181 847 باشد، با توجه به اختراع حاضر، در مفهوم “کیک مطبوعاتی”، مانند لجن از هر از فرآیندهای افشا شده در EP 157 190 یا در Modern Metals® (فوریه 1992، صفحات 52-55).

EP 181 847 فرآیندی از همان نوع عمومی اختراع حاضر را افشا می کند. طبق EP 181 847، محصول نهایی به دست آمده محلول اشباع شده پلی آلومینیوم کلرید است که حداکثر حاوی 5.5-6٪ وزنی آلومینیوم است. در مشخصات ثبت اختراع نشان داده شده است که PAC حاوی بیش از 6 درصد وزنی آلومینیوم، محصولی ناپایدار می دهد که به راحتی متبلور می شود.

مطلوب است که بتوان روشی ارائه کرد که در آن هیدروکسید آلومینیوم، کیک پرس و کلرید هیدروژن برای تولید PAC پایدار حاوی درصد وزنی بالاتر آلومینیوم، واکنش نشان دهند، زیرا محتوای آلومینیوم بالاتر خواص تصفیه آب بهتری را به همراه دارد. کلریدهای پلی آلومینیوم، در میان چیزهای دیگر، به عنوان عوامل لخته ساز برای تصفیه آب استفاده می شوند. PAC:ها در صنعت خمیر و کاغذ نیز استفاده می شوند.

بنابراین، مشکلی که باید با اختراع حاضر حل شود، ارائه فرآیندی برای تولید یک PAC پایدار از هیدروکسید آلومینیوم، کیک پرس و کلرید هیدروژن است که PAC حاوی بیش از 6 درصد وزنی آلومینیوم است، و ارائه چنین پایداری PAC.

در این زمینه، “پایدار” به این معنی است که PAC حداقل به مدت 9 هفته در دمای 30 درجه سانتیگراد بطور قابل ملاحظه ای صاف و عاری از بارندگی باقی می ماند.

این مشکل توسط اختراع حاضر همانطور که توسط ادعای 1 پیوست تعریف شده است حل شده است.

به طور خاص، اختراع حاضر مربوط به فرآیندی برای تولید محلول پلی آلومینیوم کلرید است که فرآیندی شامل مخلوط کردن هیدروژن کلرید با هیدروکسید آلومینیوم و واکنش دادن آن با هیدروکسید آلومینیوم و کیک پرس حاوی سولفات است که به موجب آن حداقل بخشی از واکنش مذکور در فشار بیش از حد انجام میشود و آن قسمت تا دمای بالاتر از حد بالایی محدوده جوش یا نقطه جوش مخلوطی از همان ترکیب، یعنی ترکیبی از کلرید هیدروژن، هیدروکسید آلومینیوم و یک سولفات گرم میشود. حاوی کیک پرس در همان مقادیر، غلظت ها و کیفیت های مشابهی که در فرآیند حاضر استفاده می شود در فشار اتمسفر بود.

در شرایط فعلی، “فشار بیش از حد” به معنای فشاری بالاتر از اتمسفر است.

اختراع حاضر استفاده از بخشهای بالاتر کیک پرس را در رابطه با هیدروکسید آلومینیوم در این فرآیند فراهم میکند، در حالی که همچنان PAC پایداری را به دست میآورد که دارای محتوای Al یکسان یا بالاتر است. این از نظر اقتصادی و همچنین زیست محیطی اهمیت زیادی دارد، زیرا کیک پرس در غیر این صورت یک زباله مضر از نظر زیست محیطی است و دفع آن سنگین و پرهزینه است، اما با هزینه بسیار کمتری نسبت به منابع آلی جایگزین مانند Al(OH) در دسترس است. ) 3 یا فلزی Al.

فرآیند حاضر ممکن است شامل یک یا چند مرحله فرآیند باشد.

در یکی از تجسم فرآیند حاضر، تمام کیک پرس و هیدروکسید آلومینیوم به طور همزمان، در فشار بیش از حد، با کلرید هیدروژن واکنش می دهند. به صورت اختیاری، تمام کیک پرس، هیدروکسید آلومینیوم و کلرید هیدروژن در مرحله اول مخلوط می شوند و سپس مخلوط در مرحله دوم تحت فشار بیش از حد واکنش نشان می دهد. مرحله اول و دوم ممکن است در راکتورهای جداگانه انجام شود، اما ممکن است به طور متناوب در یک راکتور انجام شود. در تجسم دیگر، کلرید هیدروژن برای واکنش، در فشار بیش از حد، با کیک پرس به یک محصول میانی در مرحله اول آورده میشود، و سپس محصول میانی برای واکنش با هیدروکسید آلومینیوم در مرحله دوم آورده میشود. دوباره در فشار بیش از حد؛ مرحله اول و دوم ممکن است در راکتورهای جداگانه انجام شود، اما ممکن است به طور متناوب در یک راکتور انجام شود. در تجسم دیگری، هیدروژن کلرید برای واکنش با کیک پرس به یک محصول میانی در مرحله اول، به صورت اختیاری در فشار اتمسفر، که محصول میانی در مرحله دوم در فشار بیش از حد، با هیدروکسید آلومینیوم واکنش داده می شود، آورده می شود. این فرآیند ممکن است پیوسته، نیمه پیوسته یا به صورت دسته ای باشد. با هیدروکسید آلومینیوم در مرحله دوم. این فرآیند ممکن است پیوسته، نیمه پیوسته یا به صورت دسته ای باشد. با هیدروکسید آلومینیوم در مرحله دوم. این فرآیند ممکن است پیوسته، نیمه پیوسته یا به صورت دسته ای باشد.

فشار در بخش تحت فشار فرآیند در درجه اول وسیله ای است برای انجام فرآیند در دماهای بالاتر. اگر تحت فشار قرار نگیرد، حداکثر دمایی که در آن واکنش ممکن است در آن انجام شود با نقطه جوش یا حد بالایی محدوده جوش مخلوط واکنش در فشار اتمسفر تعیین می شود. این همچنین در صورتی معتبر است که واکنش از گاز هیدروژن کلرید خشک و همچنین کیک پرس کاملا خشک و هیدروکسید آلومینیوم شروع شود، یعنی در ابتدا آب وجود نداشته باشد، زیرا در واقع آب در طی واکنش به دلیل خنثی شدن هیدروکسید توسط اسید.

فشار بیش از حد ممکن است به روش های مختلفی تولید و/یا کنترل شود.

به عنوان مثال، ممکن است با حرارت دادن ساده مخلوط واکنش هیدروژن کلرید، کیک پرس و هیدروکسید آلومینیوم در یک ظرف دربسته یا اساساً بسته تولید شود. هنگامی که مقدار کافی گرما به سیستم مخلوط-ظروف-سیستم منتقل شد، فشار بیش از حد در ظرف ایجاد می شود. این وضعیت شبیه به پخت و پز در یک زودپز معمولی خانگی است. سپس فشار بیش از حد ممکن است با تنظیم دما کنترل شود. راه دیگری برای تولید یا کنترل فشار بیش از حد زمانی ارائه میشود که مخلوط واکنش در یک ظرف تحت فشار با استفاده از گاز تحت فشار مناسب، مانند هوای فشرده، یا برخی گازهای محافظ بیاثر نگهداری شود. راه دیگری برای تولید یا کنترل فشار بیش از حد، فشرده سازی مکانیکی است، یعنی کاهش یا افزایش حجم فاز گازی در ظرف بسته یا اساساً بسته. اینها و راههای دیگر برای تولید یا کنترل فشار بیش از حد، و همچنین ترکیبی از آنها، همه در دانش عمومی مشترک افراد ماهر در این هنر است.

روش ارجح برای تولید فشار بیش از حد در روش حاضر، گرم کردن مخلوط واکنش در یک ظرف بسته یا اساساً بسته، تا دمای بالاتر از نقطه جوش مربوطه یا محدوده بالایی محدوده جوش است، در صورتی که ظرف باز یا اساساً به اتمسفر باز بود. در طول بخش تحت فشار روش حاضر، دما به طور مناسب به بالای حدود 105 درجه سانتیگراد، به ویژه بالاتر از حدود 140 درجه سانتیگراد، ترجیحا بالای حدود 155 درجه سانتیگراد، و ترجیحاً بالاتر از حدود 160 درجه سانتیگراد می رسد.

صرف نظر از نحوه تولید بیش از حد فشار، دما در طول بخش تحت فشار واکنش نباید بالاتر از حد بالایی محدوده جوش یا نقطه جوش مخلوط واکنش در فشار اتمسفر برای کل قسمت تحت فشار باشد، اگرچه ممکن است اینطور باشد در تجسم ترجیحی اختراع، دما، در فشار بیش از حد، بالاتر از حد بالایی محدوده جوش یا نقطه جوش مخلوط واکنش در فشار اتمسفر، حداقل برای حدود یک ساعت و نیم، ترجیحاً حداقل حدود 2 نگه داشته می شود. ساعت و ترجیحاً حداقل حدود 3 ساعت.

در تجسم ترجیحی اختراع حاضر، مخلوط واکنش، حداقل در طی بخشی از فرآیند، ترجیحاً در طی بخشی از مرحله فرآیند تحت فشار، یک محلول آبی فوق اشباع نسبت به یک یا چند سولفات محلول است.

به غیر از کیک پرس، سولفات ها ممکن است از منابع مختلفی مانند ناخالصی های هیدروکسید آلومینیوم و/یا کلرید هیدروژن سرچشمه بگیرند. در برخی موارد، معمولاً به دلایل اقتصادی، سولفات ممکن است از سولفات آلومینیوم که به عنوان جایگزینی برای بخشی از هیدروکسید آلومینیوم و/یا کیک پرس استفاده میشود، منشاء بگیرد. همچنین ممکن است H 2 SO 4 جایگزین بخشی از کلرید هیدروژن به عنوان دهنده پروتون شود، در این صورت البته محتوای سولفات نیز به آن اضافه می شود.

محتوای سولفات مخلوط واکنش نشان داده است که بر پایداری PAC به دست آمده تأثیر می گذارد. بنابراین، در یکی از تجسم فرآیند حاضر، مخلوط واکنش در ناحیه غیر پایدار نسبت به سولفات ها فوق اشباع می شود. در این تجسم، مقدار سولفات اضافه شده به مخلوط واکنش کمتر از حدود 1.0 درصد وزنی، ترجیحاً کمتر از حدود 0.9 درصد وزن، محاسبه شده بر روی وزن کل PAC تولید شده نگهداری می شود. از آنجایی که اساساً تمام آلومینیوم و سولفات به PAC تولید شده ختم میشود، زمانی که در این رابطه و در شرایط گفته شده اضافه شود، پیشبینی نسبت سولفات به PAC برای افراد متخصص در این هنر بهطور منطقی آسان است.

با این حال، همچنین نشان داده شده است که می توان از نسبت بسیار بالاتری از کیک پرس به هیدروکسید آلومینیوم استفاده کرد.

در آن کیک پرس حاوی سولفات فوری به محلولی اضافه می شود که نسبت به سولفات ها ناپایدار است تا زمانی که سولفات ها شروع به رسوب کنند. وقتی به این مقدار بحرانی کیک پرس رسید و عبور کرد، غلظت سولفات محلول به حدی کاهش مییابد که غلظت حاصل کمتر از غلظت اولیه است، یعنی نتیجه متناقض این است که محتوای سولفات PAC با افزودن سولفات کاهش مییابد. بارش یک اثر غنیکننده با توجه به آلومینیوم کیک پرس ایجاد میکند: بخش مهمی از سولفاتهای منشأ گرفته از کیک پرس از PAC جدا میشود، در حالی که بخش عمده آلومینیوم منشا گرفته از کیک پرس در PAC باقی میماند. اندازه مقدار بحرانی کیک پرس به پارامترهای مختلف فرآیند بستگی دارد و بنابراین باید بر اساس مورد به مورد تعیین شود. این در توانایی یک فرد ماهر در هنر با استفاده از دانش عمومی رایج است. با این حال، مشخص شده است که رسوب سولفات ها حداقل زمانی آغاز می شود که شرایط فرآیند به گونه ای تنظیم شود که مقدار سولفات اضافه شده به مخلوط واکنش حداقل حدود 1.3 درصد وزنی، ترجیحاً حداقل حدود 1.6 درصد وزنی و به ویژه حداقل باشد. حدود 1.7 درصد وزنی، محاسبه شده بر روی وزن کل PAC تولید شده.

علاوه بر این، همچنین مشخص شده است که اگر مقدار سولفات اضافه شده خیلی زیاد باشد، بارش سولفات مورد نظر رخ نمی دهد. این مقدار بحرانی همچنین به پارامترهای مختلف فرآیند بستگی دارد و بنابراین باید به صورت موردی با استفاده از دانش عمومی مشترک افراد ماهر در این هنر تعیین شود. با این حال مشخص شده است که رسوب سولفات ها حداقل زمانی رخ می دهد که شرایط فرآیند به گونه ای تنظیم شود که مقدار سولفات اضافه شده به مخلوط واکنش از حدود 2.7 درصد وزنی، ترجیحاً حدود 2.6 درصد وزنی و به ویژه حدود 2.5 درصد وزنی تجاوز نکند.

بر اساس وزن کل PAC تولید شده محاسبه می شود. اعتقاد بر این است که رسوب خوشخیم سولفاتها زمانی آغاز میشود که مقدار کیک پرس اضافهشده برای تامین سولفات کافی برای رسیدن غلظت آن به بالاتر از غلظت هستهزایی بحرانی یا مرز فوقانحلالپذیری کافی باشد، یعنی از ناحیه ناپایدار وارد منطقه ناپایدار شود. با نمونه برداری مداوم از غلظت سولفات در مخلوط واکنش در طول فرآیند، یک فرد ماهر در این هنر ممکن است وجود یک تعادل ناپایدار را تعیین کند. با افزایش غلظت سولفات به عنوان کیک پرس بیشتری به مخلوط واکنش اضافه می شود، فرد ماهر در این هنر می تواند با نمونه برداری بیشتر تعیین کند که چه زمانی از مرز فوق حلالیت عبور می کند.

وجود آب در طول فرآیند، به خصوص قسمت تحت فشار، ترجیحاً کم نگه داشته می شود، زیرا این امر باعث افزایش غلظت Al در PAC حاصل می شود. چند راه برای محدود کردن حضور آب در طول بخش تحت فشار فرآیند وجود دارد، به عنوان مثال با استفاده از کیک پرس خشک شده یا آبگیری شده، با استفاده از اسید کلریدریک بسیار غلیظ، یا با استفاده از گاز هیدروکلریک. راه دیگر برای محدود کردن حضور آب این است که در مرحله اول تمام کیک پرس، هیدروکسید آلومینیوم و کلرید هیدروژن را با هم مخلوط کنید، آب را از مخلوط تبخیر کنید و سپس مخلوط را تحت فشار در یک ثانیه واکنش دهید. گام؛ مرحله اول و دوم ممکن است در راکتورهای جداگانه انجام شود، اما ترجیحاً ممکن است در یک راکتور مشابه انجام شود.

به عنوان یک جایگزین، کیک پرس و کلرید هیدروژن ممکن است در مرحله اول مخلوط شوند، که در آن آب از مخلوط تبخیر می شود

و سپس هیدروکسید آلومینیوم اضافه می شود، و سپس واکنش تحت فشار در مرحله دوم انجام می شود. مجدداً، مرحله اول و دوم ممکن است در راکتورهای جداگانه انجام شود، اما ترجیحاً در یک راکتور انجام شوند. روش دیگری برای محدود کردن حضور آب، تبخیر آب از جریان تولید شده PAC با حرارت دادن، یا تبخیر آب از اجزای مخلوط واکنش، یا برخی از اجزا، قبل از واکنش در راکتور تحت فشار است.

به عنوان مثال، اجزاء ابتدا ممکن است در یک ظرف مخلوط شوند، که در آن آب تبخیر می شود، سپس واکنش با فشار بیش از حد، به صورت اختیاری در ظرف دیگری انجام می شود. متناوبا، از سوی دیگر، همه اجزاء ممکن است در یک ظرف مخلوط شوند، سپس اجزای مخلوط شده به ظرف دیگری منتقل می شوند، که در آن تبخیر و واکنش انجام می شود. همچنین می توان به اصطلاح فلاشینگ انجام داد، یعنی جریان تحت فشار PAC را در معرض افت فشار ناگهانی، ترجیحاً تا فشار اتمسفر قرار داد. راه های ذکر شده برای محدود کردن حضور آب در طول فرآیند نیز ممکن است به روش های مختلفی ترکیب شوند.

یکی از راه های محدود کردن حضور آب در بخش تحت فشار فرآیند، استفاده از کیک پرس خشک شده یا آبگیری شده است.

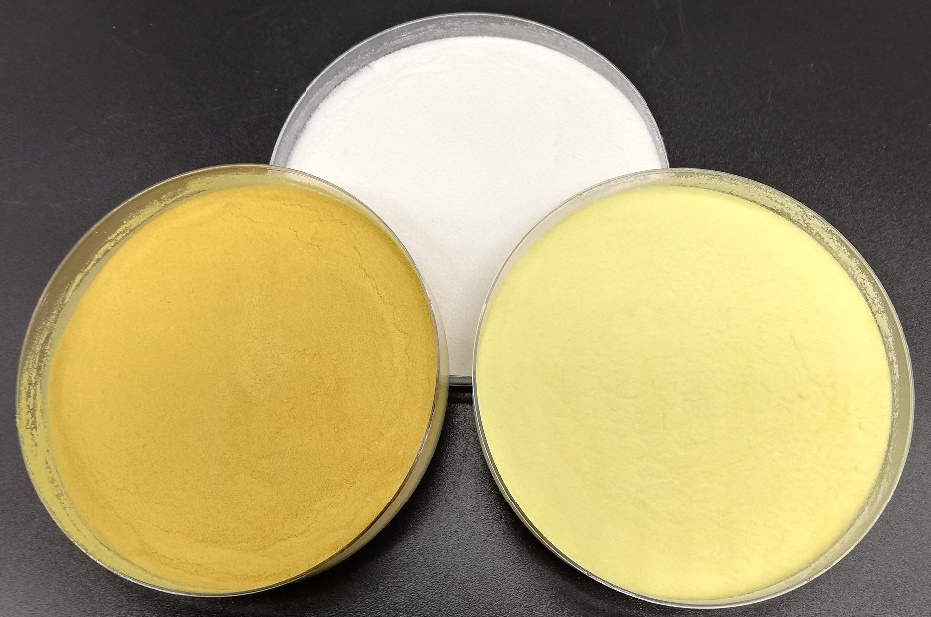

به طور مناسب، کیک پرس خشک می شود، به عنوان مثال در سینی یا قفسه خشک کن، خشک کن تونلی، خشک کن چرخشی، خشک کن درام، خشک کن اسپری، خشک کن همرفتی پنوماتیک، خشک کن بستر سیال، خشک کن توربو قفسه، یا خشک کن دیسکی. در بین این خشک کن ها، خشک کن های روتاری، پنوماتیک همرفتی و اسپری خشک کن ها ترجیح داده می شوند.

عملیات خشک کردن ترجیحاً در دمای حداقل حدود 100 درجه سانتیگراد انجام می شود. محتوای خشک مورد نظر کیک پرس خشک شده در درجه اول با مقدار آب وارد شده به فرآیند فوری توسط سایر اجزای واکنش دهنده، یعنی توسط کلرید هیدروژن و هیدروکسید آلومینیوم، و مقدار آب مورد نظر یا پذیرفته شده موجود در طول فرآیند تحت فشار تعیین می شود. بخشی از فرآیند با این حال،

در یک تجسم ترجیحی از اختراع حاضر، مخلوط واکنش به صورت اختیاری در حالی که تحت فشار است، قبل از واکنش واقعی تبخیر می شود.

اختراع حاضر در زیر با استفاده از مثال های غیر محدود با جزئیات بیشتر توضیح داده خواهد شد.

مثال 130 کیلوگرم اسید کلریدریک حاوی 31 درصد وزنی HCl به یک راکتور سرامیکی بسته که حجم آن 63 لیتر بود، مجهز به همزن با سرعت 200 دور در دقیقه وارد شد.

9 کیلوگرم کیک پرس با محتوای خشک 25 درصد، محتوای آلی 9 درصد وزنی و محتوای سولفات 12 درصد وزنی به اسید هیدروکلریک اضافه شد. کیک پرس در حل شد و یک واسطه با اسید تشکیل شد زیرا دمای راکتور بالا رفت تا پس از دو ساعت به حدود 150 درجه سانتیگراد رسید که در نتیجه فشار بیش از حد به حدود 390 کیلو پاسکال رسید. سپس مخلوط به مدت نیم ساعت بعد تا حدود 75 درجه سانتیگراد خنک شد و در نتیجه فشار به سطح اتمسفر کاهش یافت. سپس 9 کیلوگرم هیدروکسید آلومینیوم با محتوای خشک 92 درصد، محتوای آلی 32 درصد وزنی. و مقدار سولفات 2 درصد وزنی به راکتور وارد شد و اجازه داده شد تا با ماده میانی واکنش دهد.

درجه حرارت در راکتور افزایش یافت تا پس از سه ساعت به حدود 170 درجه سانتیگراد رسید که در نتیجه فشار بیش از حد به سطح مربوطه در حدود 500 کیلو پاسکال رسید.

این شرایط به مدت دو ساعت و 45 دقیقه در همان سطح نگه داشته شدند، سپس مخلوط به مدت سه چهارم ساعت تا حدود 40 درجه سانتیگراد خنک شد، که در نتیجه فشار به سطح اتمسفر کاهش یافت. PAC حاصل دارای محتوای Al 7.7 وزنی، نسبت [OH]/[Al] 1.4، و محتوای سولفات 0.8 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 0.9٪ بود. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت. به حدود 170 درجه سانتیگراد رسید که در نتیجه فشار بیش از حد به سطح مربوطه در حدود 500 کیلو پاسکال رسید. این شرایط به مدت دو ساعت و 45 دقیقه در همان سطح نگه داشته شدند، سپس مخلوط به مدت سه چهارم ساعت تا حدود 40 درجه سانتیگراد خنک شد، که در نتیجه فشار به سطح اتمسفر کاهش یافت. PAC حاصل دارای محتوای Al 7.7 وزنی، نسبت [OH]/[Al] 1.4، و محتوای سولفات 0.8 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 0.9٪ بود. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت.

به حدود 170 درجه سانتیگراد رسید که در نتیجه فشار بیش از حد به سطح مربوطه در حدود 500 کیلو پاسکال رسید.

این شرایط به مدت دو ساعت و 45 دقیقه در همان سطح نگه داشته شدند، سپس مخلوط به مدت سه چهارم ساعت تا حدود 40 درجه سانتیگراد خنک شد، که در نتیجه فشار به سطح اتمسفر کاهش یافت. PAC حاصل دارای محتوای Al 7.7 وزنی، نسبت [OH]/[Al] 1.4، و محتوای سولفات 0.8 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 0.9٪ بود. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت. به موجب آن فشار به سطح اتمسفر فرو رفت. PAC حاصل دارای محتوای Al 7.7 وزنی، نسبت [OH]/[Al] 1.4، و محتوای سولفات 0.8 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 0.9٪ بود. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت. به موجب آن فشار به سطح اتمسفر فرو رفت. PAC حاصل دارای محتوای Al 7.7 وزنی، نسبت [OH]/[Al] 1.4، و محتوای سولفات 0.8 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 0.9٪ بود. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت.

مثال 2: 24 کیلوگرم اسید کلریدریک حاوی 37 درصد وزنی HCl به راکتوری از نوع توصیف شده در مثال 1 وارد شد.

20 کیلوگرم کیک پرس از همان نوع نمونه 1 اما خشک شده تا محتوای خشک 31 درصد اندازه گیری شده در 105 درجه سانتی گراد به اسید هیدروکلریک اضافه شد. کیک پرس در حل شد و یک واسطه با اسید تشکیل شد، زیرا دما در راکتور افزایش یافت تا پس از حدود دو ساعت به 163 درجه سانتیگراد رسید که در نتیجه فشار بیش از حد به حدود 400 کیلو پاسکال رسید. سپس مخلوط به مدت سه چهارم ساعت بعد تا دمای 66 درجه سانتیگراد خنک شد و به این ترتیب فشار تا سطح اتمسفر کاهش یافت. سپس 5.5 کیلوگرم هیدروکسید آلومینیوم از همان نوع مثال 1 به راکتور وارد شد و اجازه داد تا با ماده واسطه واکنش دهد. در طی واکنش محلول ظاهری شیری به خود گرفت. دمای راکتور تا زمانی که پس از سه ساعت، به حدود 170 درجه سانتیگراد رسید، در نتیجه فشار بیش از حد به حدود 500 کیلو پاسکال رسید. دما و فشار به مدت سه ساعت در این سطوح نگه داشته شدند، سپس مخلوط به مدت سه چهارم ساعت تا حدود 40 درجه سانتیگراد خنک شد، که در نتیجه فشار به سطح اتمسفر کاهش یافت. PAC حاصل فیلتر شد و نشان داد که دارای محتوای Al 7.6 وزنی، نسبت [OH]/[Al] 1.1، و محتوای سولفات کمتر از وزنی 0.5 درصد است. بارش روی فیلتر مخلوطی از (Na,Al) (SO) بود 6 وزن، نسبت [OH]/[Al] 1.1، و محتوای سولفات کمتر از 0.5 وزن. بارش روی فیلتر مخلوطی از (Na,Al) (SO) بود 6 وزن، نسبت [OH]/[Al] 1.1، و محتوای سولفات کمتر از 0.5 وزن. بارش روی فیلتر مخلوطی از (Na,Al) (SO) بود4 ,OH)AlCl3 · 6H2O و Al(OH) 3 . نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 1.7٪ بود. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت.

مثال 324 کیلوگرم اسید کلریدریک حاوی 37 درصد وزنی HCl و 0.2 کیلوگرم آب به راکتوری از نوع توصیف شده

در مثال 1 وارد شد. دو قسمت از کیک پرس، 2 کیلوگرم و 10 کیلوگرم، از همان نوع نمونه 1 اما خشک شده تا محتوای خشک به ترتیب 57% و 53% که هر دو در دمای 105 درجه سانتیگراد اندازه گیری شده بودند، به اسید هیدروکلریک و آب موجود در راکتور اضافه شدند. کیک پرس در حل شد و با اسید یک حد واسط تشکیل داد زیرا دما در راکتور بالا رفت تا پس از حدود دو ساعت به حدود 146 درجه سانتیگراد رسید که در نتیجه فشار بیش از حد به حدود 150 کیلو پاسکال رسید. سپس مخلوط به مدت 30 دقیقه بعد تا حدود 78 درجه سانتیگراد خنک شد و در نتیجه فشار به سطح اتمسفر کاهش یافت. سپس 2 کیلوگرم هیدروکسید آلومینیوم از همان نوع مثال 1 به راکتور وارد شد و اجازه داد تا با ماده واسطه واکنش دهد. دما در راکتور افزایش یافت تا پس از سه ساعت به 166 درجه سانتیگراد رسید که در نتیجه فشار بیش از حد به سطح مربوطه 390 کیلو پاسکال رسید. این شرایط به مدت سه ربع ساعت در همان سطح نگه داشته شد و پس از آن مخلوط به مدت یک ساعت تا 40 درجه سانتیگراد خنک شد و در نتیجه فشار به سطح اتمسفر فرو رفت. PAC حاصل دارای محتوای آلی 9 وزنی، نسبت [OH]/[Al] 1.1، و محتوای سولفات 0.6 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 2.5٪ بود. بیش از ده هفته بعد، هیچ بارش قابل مشاهده ای در PAC وجود نداشت. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت. این شرایط به مدت سه ربع ساعت در همان سطح نگه داشته شد و پس از آن مخلوط به مدت یک ساعت تا 40 درجه سانتیگراد خنک شد و در نتیجه فشار به سطح اتمسفر فرو رفت. PAC حاصل دارای محتوای آلی 9 وزنی، نسبت [OH]/[Al] 1.1، و محتوای سولفات 0.6 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 2.5٪ بود. بیش از ده هفته بعد، هیچ بارش قابل مشاهده ای در PAC وجود نداشت. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت. این شرایط به مدت سه ربع ساعت در همان سطح نگه داشته شد و پس از آن مخلوط به مدت یک ساعت تا 40 درجه سانتیگراد خنک شد و در نتیجه فشار به سطح اتمسفر فرو رفت. PAC حاصل دارای محتوای آلی 9 وزنی، نسبت [OH]/[Al] 1.1، و محتوای سولفات 0.6 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 2.5٪ بود. بیش از ده هفته بعد، هیچ بارش قابل مشاهده ای در PAC وجود نداشت. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت. عمدتا با کیک مطبوعات، و PAC به دست آمده 2.5٪ بود. بیش از ده هفته بعد، هیچ بارش قابل مشاهده ای در PAC وجود نداشت. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت. عمدتا با کیک مطبوعات، و PAC به دست آمده 2.5٪ بود. بیش از ده هفته بعد، هیچ بارش قابل مشاهده ای در PAC وجود نداشت. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت.

مثال 4: 17 کیلوگرم اسید کلریدریک حاوی 37 درصد وزنی HCl و 5 کیلوگرم آب به راکتوری از نوع توصیف شده در مثال وارد شد. اندازه گیری شده در 105 درجه سانتیگراد به اسید هیدروکلریک اضافه شد. کیک پرس در حل شد و با اسید یک واسطه تشکیل داد که دما در راکتور بالا رفت تا پس از دو ساعت و 45 دقیقه به حدود 161 درجه سانتیگراد رسید که در نتیجه فشار اضافی به 310 کیلو پاسکال رسید. سپس مخلوط به مدت 35 دقیقه تا حدود 75 درجه سانتیگراد خنک شد و در نتیجه فشار به سطح اتمسفر فرو رفت. سپس 3.7 کیلوگرم هیدروکسید آلومینیوم از همان نوع در مثال 1 وارد راکتور شد و اجازه داد تا با ماده واسطه واکنش دهد. دمای راکتور افزایش یافت تا اینکه تقریباً پس از سه ساعت و نیم به 168 درجه سانتیگراد رسید. به موجب آن فشار بیش از حد به سطح مربوطه 410 کیلو پاسکال رسید. این شرایط به مدت یک ربع ساعت در همان سطح نگه داشته شد، سپس مخلوط به مدت نیم ساعت تا حدود 40 درجه سانتیگراد خنک شد، که در نتیجه فشار به سطح جو فرو رفت. PAC حاصل دارای محتوای Al 7.7 وزنی، نسبت [OH]/[Al] 0.9، و محتوای سولفات 0.9 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 2.6٪ بود. بیش از ده هفته بعد، هیچ بارش قابل مشاهده ای در PAC وجود نداشت. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت. به موجب آن فشار به سطح اتمسفر فرو رفت. PAC حاصل دارای محتوای Al 7.7 وزنی، نسبت [OH]/[Al] 0.9، و محتوای سولفات 0.9 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 2.6٪ بود. بیش از ده هفته بعد، هیچ بارش قابل مشاهده ای در PAC وجود نداشت. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت. به موجب آن فشار به سطح اتمسفر فرو رفت. PAC حاصل دارای محتوای Al 7.7 وزنی، نسبت [OH]/[Al] 0.9، و محتوای سولفات 0.9 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 2.6٪ بود. بیش از ده هفته بعد، هیچ بارش قابل مشاهده ای در PAC وجود نداشت. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت.

مثال 5 : اجزای زیر به راکتوری از نوع توصیف شده در مثال 1 وارد شدند:

- 24. کیلوگرم اسید کلریدریک حاوی 37 درصد وزنی HCl.

- 1.4 کیلوگرم آب؛

- کیک پرس، 1.7 کیلوگرم و 3.3 کیلوگرم، از همان نوع در مثال 1، اما خشک شده تا محتوای خشک به ترتیب 53٪ و 92٪، هر دو در 105 درجه سانتیگراد اندازه گیری شده است.

- کیک پرس 3.4 کیلوگرمی با محتوای خشک 97٪، اندازه گیری شده در 105 درجه سانتیگراد، و محتوای آلی 32.39٪. این کیک پرس با خشک کردن کیک پرس با محتوای خشک 24٪، اندازه گیری شده در 105 درجه سانتیگراد، محتوای آلی 8.5 وزنی، و محتوای سولفات 6٪ وزنی تهیه شد. و

- 4.6 کیلوگرم هیدروکسید آلومینیوم از همان نوع در مثال 1.

اجزا به صورت گرمازا واکنش نشان دادند. با توجه به گرمای واکنش، همراه با گرمایش خارجی، دمای راکتور افزایش یافت و پس از حدود 5 ساعت و نیم به حدود 169 درجه سانتیگراد رسید که در نتیجه فشار بیش از حد به 360 کیلو پاسکال رسید. سپس مخلوط به مدت 45 دقیقه تا حدود 40 درجه سانتیگراد خنک شد و در نتیجه فشار به سطح اتمسفر کاهش یافت. PAC حاصل دارای محتوای Al 9.1 وزنی، نسبت [OH]/[Al] 1.2، و محتوای سولفات 0.5 وزنی بود. نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 2٪ بود. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت.

مثال 6: 20 کیلوگرم اسید کلریدریک حاوی 31 درصد وزنی HCl به راکتوری از نوع توصیف شده در مثال 1 وارد شد.

16 کیلوگرم کیک پرس با محتوای خشک 28 درصد و محتوای آلی 8.5 درصد وزنی به آن اضافه شد. اسید هیدروکلریک کیک پرس دارای محتوای سولفات 15.4 درصد وزنی بر اساس ماده خشک کیک پرس بود. علاوه بر این، 3 کیلوگرم هیدروکسید آلومینیوم با محتوای خشک 92 درصد و محتوای آلی 31 درصد وزنی نیز به اسید هیدروکلریک اضافه شد. هیدروکسید آلومینیوم بر اساس ماده خشک هیدروکسید آلومینیوم دارای محتوای سولفات کمتر از ۲ درصد وزنی بود. آب از مخلوط در فشار اتمسفر و دمای 107-114 درجه سانتیگراد، به مدت سه ساعت و 20 دقیقه، از طریق یک ستون تقطیر به یک کندانسور تبخیر شد. 9 کیلوگرم میعانات به دست آمد. سپس دریچههای اتصال فضای راکتور به اتمسفر بسته شدند و دمای راکتور طی حدود چهار ساعت تا حدود 160 درجه سانتیگراد افزایش یافت که باعث ایجاد فشار بیش از حد 340 کیلو پاسکال شد و شرایط سیستم در این حالت حفظ شد. این سطح به مدت 25 دقیقه و پس از آن راکتور تا دمای زیر 40 درجه سانتیگراد خنک شد. PAC بهدستآمده دو بار فیلتر شد و نشان داد که محتوای Al 7.3 وزنی، نسبت [OH]/ [Al] 0.9، و محتوای سولفات 0.8 وزنی دارد. بارش روی فیلتر حداقل تا حدی (K، Na، Al) (SO) بود PAC بهدستآمده دو بار فیلتر شد و نشان داد که محتوای Al 7.3 وزنی، نسبت [OH]/ [Al] 0.9، و محتوای سولفات 0.8 وزنی دارد. بارش روی فیلتر حداقل تا حدی (K، Na، Al) (SO) بود PAC بهدستآمده دو بار فیلتر شد و نشان داد که محتوای Al 7.3 وزنی، نسبت [OH]/ [Al] 0.9، و محتوای سولفات 0.8 وزنی دارد. بارش روی فیلتر حداقل تا حدی (K، Na، Al) (SO) بود4 ، OH). نسبت وزنی بین سولفات وارد شده، عمدتاً با کیک پرس، و PAC به دست آمده 2.4٪ بود. بیش از 15 هفته بعد، هیچ بارش قابل مشاهده ای در PAC وجود نداشت. هنوز پس از 9 هفته در دمای 30 درجه سانتی گراد هیچ بارش قابل مشاهده ای در PAC وجود نداشت.