کمی کردن تاثیر دما بر جریان پودر و خواص توده برای بهینهسازی فرآیند موثرتر.

پودرها در دماهای بالا در طیف وسیعی از کاربردهای صنعتی استفاده می شوند. به عنوان مثال، کاتالیزورها معمولاً در دماهای بالا برای دستیابی به حداکثر بهره وری کار می کنند، در حالی که محفظه های ساخت افزودنی (AM) برای کاهش تاب خوردگی و تنش ناشی از حرارت در قطعه نهایی گرم می شوند.

پاستوریزاسیون و آبگیری نمونه های خوبی از فرآیندهای عملیات حرارتی هستند که برای افزایش ماندگاری محصولات با کاهش جمعیت میکروبی یا جلوگیری از رشد قارچ، به ویژه در صنایع غذایی، اعمال می شوند. بخش داروسازی برای دستیابی به فراهمی زیستی هدف و نرخ رهاسازی کنترل شده در اشکال دوز جامد به دانه بندی مذاب و اکستروژن مذاب داغ متکی است.

در سال های اخیر اهمیت مشخص کردن پودرها در شرایط مربوط به فرآیند به طور فزاینده ای به خوبی تثبیت شده است، اما بیشتر آزمایش ها هنوز در دمای محیط انجام می شود. در نتیجه، پودرها ممکن است عملکرد غیر قابل پیش بینی در بسیاری از عملیات واحد از خود نشان دهند که منجر به مشکلاتی مانند توقف، زمان خرابی و محصولات خارج از مشخصات می شود.

در دمای بالا، ذرات جامد ممکن است به صورت الاستیک یا پلاستیک تغییر شکل دهند، رطوبت مهاجرت میکند و چگالی گاز به داخل کاهش مییابد. این تغییرات و سایر تغییرات مستقیماً بر خواص پودر حجیم مانند جریان پذیری، تراکم پذیری و نفوذپذیری تأثیر می گذارد که عملکرد فرآیند و محصول را مشخص می کند.

در مطالعات موردی زیر، چگونگی تأثیر دما بر رفتار پودر و الزامات آزمایش دمای بالا را در نظر می گیریم. دادههای تجربی ارائه شدهاند که میزان تغییر دما در جریانپذیری دو پودر – یک ماده جانبی دارویی و یک پودر پلیمری برای AM را تعیین میکند. نتایج، دشواری پیشبینی چنین تغییراتی و نیاز به آزمایش مناسب را نشان میدهد.

درک پودرها

رفتار پودر فله توسط فعل و انفعالات بین عناصر تشکیل دهنده آنها کنترل می شود. اینها شامل ذرات جامد، هر مایع موجود بر روی سطح یا درون ذرات، و گاز، معمولاً هوای حباب شده است (شکل 1 را ببینید). حتی در دمای محیط، این فعل و انفعالات متعدد و پیچیده هستند. تعداد قابل توجهی از خواص ذرات بر رفتار پودر تأثیر می گذارد از جمله:

- اندازه و توزیع ذرات

- شکل

- سطح و بافت

- تراکم

- تخلخل

- پتانسیل شارژ الکترواستاتیکی

با این حال، متغیرهای سیستم، مانند درجه هوادهی یا تثبیت یا میزان رطوبت موجود، نیز بسیار تأثیرگذار هستند. تغییر در جریان پذیری که می تواند در نتیجه هوازدگی یا نفوذ رطوبت رخ دهد برای بسیاری از پردازنده ها آشناست.

شکل 1. پودرهای فله ای از ذرات جامد، مایع و گاز حباب شده تشکیل شده اند. اعتبار تصویر: فناوری فریمن

این پیچیدگی اساسی، دشواری مدلسازی ریاضی رفتار پودر و اتکای صنعتی به آزمایش پودر را توضیح میدهد. در سالهای اخیر نیاز فزایندهای برای اندازهگیری ویژگیهای حجیم، مانند جریانپذیری، تحت شرایطی که کاربرد یا فرآیند مورد علاقه را شبیهسازی میکنند، وجود داشته است. با این حال، تجهیزات آزمایش از لحاظ تاریخی فرصت کمی برای بررسی تأثیر دما ارائه کرده است.

اعتبار ویدئو: فناوری فریمن

تاثیر افزایش دما

افزایش درجه حرارت بالاتر از شرایط محیطی می تواند اثرات متعددی بر روی پودری داشته باشد که هر سه جزء به طور بالقوه تحت تأثیر قرار می گیرند.

جامدات آمورف، عمدتاً پلیمرها، دمای انتقال شیشه ای (Tg) را نشان می دهند ، دمایی که در آن ماده از حالت شکننده تر و شیشه مانند به حالت نرم تر و انعطاف پذیرتر تغییر می کند. این انتقال می تواند در دماهای نسبتاً پایین رخ دهد. به عنوان مثال، Tg بسیاری از پلی آمیدها، نوعی پلیمر که معمولاً برای چاپ سه بعدی استفاده می شود، معمولاً در منطقه 30 تا 50 درجه سانتی گراد است . ذرات گرم شده بیش از Tg خود ممکن است تغییر شکل پلاستیک و تغییر دائمی در مورفولوژی ذرات و در خواص سطحی مانند بافت و مساحت نشان دهند. فعل و انفعالات منسجم بین جزیی نیز ممکن است تغییر کند، و ذرات می توانند شروع به انباشته شدن کنند و خوشه های بزرگتر با ویژگی های متفاوت را تشکیل دهند. ذوب محتوای چربی یک ذره می تواند به طور مشابه بر خواص پودر حجیم تأثیر بگذارد و همچنین ممکن است باعث چسبندگی ذرات، به عنوان مثال به سطح تجهیزات پردازش شود.

هر مایعی در پودر با افزایش دما مستعد تبخیر می شود. تمایلی وجود دارد که سطوح رطوبت پایین را با جریان پذیری بهتر پودر مرتبط کنیم، اما این یک فرض غیرقابل اعتماد است 2 . از دست دادن مایع بدون شک این پتانسیل را دارد که هر گونه پیوند مویرگی در پودر را مختل کند، در نتیجه به ذرات اجازه می دهد تا مستقل تر نسبت به یکدیگر حرکت کنند. با این حال، در برخی از پودرها، آب فعل و انفعالات ذره-ذره را روان می کند، در حالی که در برخی دیگر به دفع بار الکترواستاتیک انباشته شده کمک می کند. هر دو اثر ممکن است جریان پذیری را بهبود بخشد. بنابراین، از دست دادن آب ممکن است با بدتر شدن رفتار جریان در موارد خاص همراه باشد.

در نهایت افزایش دما باعث افزایش فشار هر گاز حباب شده و کاهش چگالی آن بسته به شرایط نگهداری پودر می شود. سطوح رطوبت در گاز، برخلاف ذرات، ممکن است در دماهای بالا کاهش یابد.

تأثیر خالص این تغییرات غیرقابل پیشبینی است، به همان دلایلی که رفتار پودر را نمیتوان از دانش بنیادی متغیرهای ذرات و فرآیند در دمای محیط پیشبینی کرد. ارزیابی اثر دما نیاز به آزمایش در دمای مناسب بالا دارد.

الزامات برای تست دمای بالا

بررسی کاربردهای صنعتی در جایی که اندازه گیری دمای بالا مرتبط است مفید است. در حالی که بسیاری از فرآیندها عمداً در دمای بالا انجام میشوند، پودرها نیز ممکن است به طور ناخواسته در دمای بالاتر از محیط مورد استفاده قرار گیرند یا پردازش شوند زمانی که:

- در یک منطقه یا تأسیسات بدون کنترل محیطی ذخیره می شود.

تغییرات دمای روزانه تابعی از جغرافیا است، اما تغییرات می تواند تا 30 درجه سانتیگراد باشد. در یک محیط ذخیره سازی کنترل نشده، چنین تغییراتی ممکن است با تغییر رطوبت نسبی نیز تشدید شود.

- گرما توسط اصطکاک در فرآیندهایی مانند آسیاب یا مخلوط کردن تولید می شود.

به عنوان مثال، فرآوری در آسیاب چکشی می تواند دمای پودر را از محیط به 90 درجه سانتیگراد افزایش دهد . انواع خاصی از آسیاب ها با افزایش دما بسیار کمتر همراه هستند، به عنوان مثال آسیاب های جت، و طرح ها ممکن است برای اتلاف گرما، برای رسیدگی به مواد حساس به حرارت مانند مواد فعال دارویی اصلاح شوند. درک اینکه چگونه ویژگیهای فیزیکی یک پودر ممکن است با افزایش نسبتاً متوسط دما تغییر کند، اطلاعات مفید و مکملی برای ارزیابی الزامات چنین طرحهایی است.

- مواد میانی با دماهای مختلف مخلوط می شوند.

ترکیب نمونه خوبی از فرآیندی است که در آن عملکرد نشان داده شده است که به طور مستقیم با جریان پذیری ارتباط دارد . در سیستمی که پودرهای داغ با پودرهای سردتر مخلوط میشوند، برای مثال با مواد تازه یا افزودنیها، هر گونه افزایش تدریجی دما ممکن است مستقیماً بر روانپذیری و رفتار اختلاط گسترده تأثیر بگذارد.

این عوامل باعث می شوند که افزایش تا حدودی کنترل نشده دما در صنایع فرآوری پودر رایج باشد. با این حال، بسیاری از فرآیندها وجود دارند که مستقیماً به جابجایی پودر در دماهای بالا نیاز دارند. در بخشهای بعدی، نمونههایی از صنایع داروسازی و AM را با دقت بیشتری بررسی میکنیم.

مطالعه موردی 1: بررسی رفتار مواد جانبی دارویی در دمای بالا

در یک مطالعه تجربی، خواص جریان دو ماده جانبی معمول لاکتوز – GranuLac 70 و GranuLac 140 (Meggle Wasserburg GmbH & Co, KG) در دمای بالا اندازهگیری شد. داده های اندازه ذرات برای دو نمونه در جدول 1 نشان داده شده است.

جدول 1. داده های توزیع اندازه ذرات برای GranuLac 70 و GranuLac 140. منبع: Freeman Technology

| ماده کمکی لاکتوز | توزیع اندازه ذرات، میکرومتر | ||

|---|---|---|---|

| D10 | D50 | D90 | |

| گرانولاک 70 | 16 | 107 | 213 |

| گرانولاک 140 | 8 | 46 | 127 |

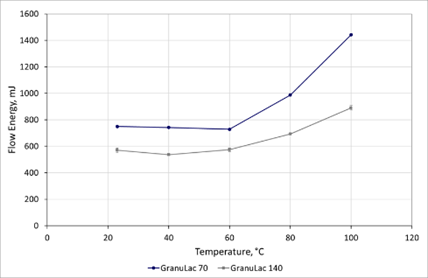

در آزمایش اول، جریان پذیری هر دو ماده جانبی در دمای 25 تا 100 درجه سانتی گراد اندازه گیری شد و نمونه را در هر دمای نقطه تنظیم به مدت 30 دقیقه قبل از اندازه گیری نگه داشت. در یک مطالعه بیشتر، جریان پذیری به عنوان تابعی از زمان نگهداری در دمای 80 درجه سانتی گراد، برای دوره های حداکثر 4 ساعت اندازه گیری شد. تمام آزمایشها با استفاده از رئومتر پودری FT4 (فناوری فریمن، توکسبری، بریتانیا) انجام شد که میزان جریانپذیری را از طریق اندازهگیریهای دینامیکی تعیین میکند و معیارهایی مانند انرژی جریان (همانطور که گزارش شده است) تولید میکند.

شکل 2. اندازه گیری انرژی جریان به عنوان تابعی از دما نشان می دهد که جریان پذیری مواد جانبی لاکتوز به طور اساسی با افزایش دما تغییر می کند. اعتبار تصویر: فناوری فریمن

نتایج تکرارپذیری بالای اندازهگیریها را نشان میدهد و به وضوح نشان میدهد که انرژی جریان هر دو ماده کمکی اساساً تا دمای 60 درجه سانتیگراد بدون تغییر باقی میماند. کاهش حاشیهای در انرژی جریان برای GranuLac 140 در دمای 40 درجه سانتیگراد مشاهده میشود که ممکن است ناشی از کاهش پیوند مویرگی است. در دماهای بیش از 60 درجه سانتی گراد انرژی جریان به طور قابل توجهی افزایش می یابد و یک رابطه غیرخطی و قابل تکرار با دمایی که برای هر ماده جانبی متفاوت است نشان می دهد. GranuLac 70 به دما حساس تر است و انرژی جریان در 100 درجه سانتیگراد حدود 90 درصد بیشتر از دمای محیط است.

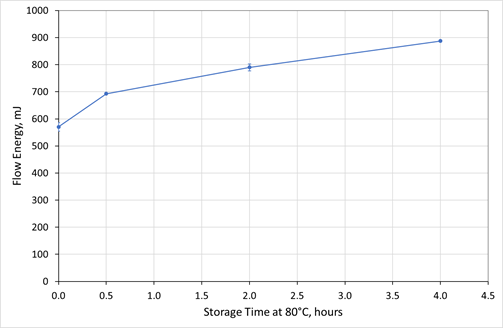

شکل 3. انرژی جریان GranuLac 140 زمانی که ماده جانبی در دمای بالا (80 درجه سانتیگراد) ذخیره می شود، به طور پیوسته با زمان ذخیره سازی افزایش می یابد. اعتبار تصویر: فناوری فریمن

شکل 3 نشان می دهد که چگونه انرژی جریان GranuLac 140 در نتیجه ذخیره سازی طولانی مدت در دمای 80 درجه سانتیگراد افزایش می یابد . باز هم، یک رابطه تکرارپذیر و غیر خطی مشاهده می شود که منجر به افزایش قابل توجه انرژی جریان می شود. یک بازه زمانی نسبتاً متوسط

این مطالعات ساده نشان می دهد که در دماهای مرتبط صنعتی، جریان پذیری این مواد جانبی لاکتوز به طور قابل توجهی و به روشی غیرقابل پیش بینی تغییر می کند. مقادیر انرژی جریان به طور قوی با عملکرد در تعدادی از فرآیندها همبستگی دارد، بنابراین این نتایج نشان میدهد که رفتار این پودرها در عملیات واحد صنعتی با افزایش دما تغییر میکند. قابل توجه است که حساسیت به دمای این دو ماده با وجود شیمی مشابه آنها به طور قابل توجهی متفاوت است. این نشان میدهد که حساسیت به دما احتمالاً با ویژگیهای فیزیکی مانند اندازه ذرات، مورفولوژی و قدرت برهمکنشهای بین ذرات مرتبط است.

مطالعه موردی 2: منطقی کردن عملکرد پودرهای AM پلیمری از طریق آزمایش پودر با دمای بالا

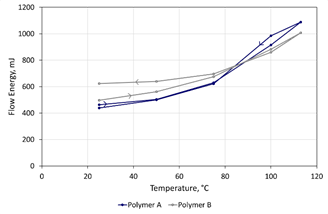

دو پودر پلیمری با خواص جریان قابل مقایسه در دمای محیط در چاپگر AM عملکرد متفاوتی داشتند. پلیمر A عملکرد چاپ قابل قبولی را به عنوان پودر بکر و در هنگام بازیافت ارائه می دهد، در حالی که پلیمر B با کیفیت پایین قطعه همراه بود، به خصوص در هنگام بازیافت. نمونههای هر پودر تحت آزمایشهای جریانپذیری و نفوذپذیری گسترده در دمای محیط تحت طیف وسیعی از رژیمهای تنش قرار گرفتند. سپس اندازه گیری جریان پذیری در دمای بالا تا دمای چاپ 113 درجه سانتی گراد انجام شد .

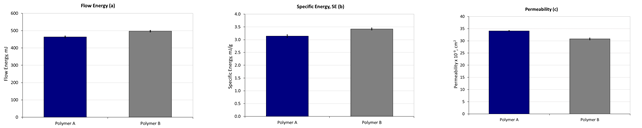

شکل 4. مقادیر جریان پذیری در شرایط متوسط (a) و تنش کم (b) همراه با اندازه گیری نفوذپذیری (c) که همگی در دمای محیط انجام می شوند، شباهت بین دو پودر را نشان می دهد. اعتبار تصویر: فناوری فریمن

داده های اندازه گیری شده در دمای محیط (نگاه کنید به شکل 4) نشان می دهد که این دو پودر مشابه هستند. (پایه) مقادیر انرژی جریان و انرژی ویژه، که جریان پذیری را در حالت متوسط و کم تنش، در شرایط آزمایش محدود و نامحدود، کمیت می کند، تفاوت کمی نشان می دهد و داده های نفوذپذیری نیز مشابه هستند. تجزیه و تحلیل تنش برشی و اندازه گیری جریان هوادهی شواهد بیشتری از شباهت بین نمونه ها ارائه می دهد (داده ها نشان داده نشده اند). با این حال، اندازه گیری جریان پذیری در دمای بالا، در دماهای بین 25 تا 113 درجه سانتی گراد، نمونه ها را متمایز می کند (شکل 5 را ببینید).

شکل 5. آزمایش دمای بالا، مواد اولیه پلیمری را با پلیمر B متمایز میکند که با افزایش دما، تغییر کمتری در انرژی جریان نشان میدهد، اما پسماند بیشتری پس از سرد شدن دارد. اعتبار تصویر: فناوری فریمن

هر دو ماده اولیه به دما حساس هستند و انرژی جریان یک رابطه غیرخطی و قابل تکرار با دما نشان می دهد. با این حال، مشخص شد که پلیمر A نسبت به پلیمر B حساستر است، با افزایش انرژی جریان بیش از 120% cf 90% در نتیجه افزایش دما از 25 به 113 o C. با سرد شدن، رفتار پودرها بیشتر متمایز شد . انرژی جریان پلیمر A به سطح مشابهی که قبل از گرم شدن مشاهده شده بود بازگشت، در حالی که پلیمر B پسماند قابل توجهی را نشان داد که نشان دهنده تغییر دائمی در خواص جریان پس از گرم شدن است. انرژی جریان محیطی پلیمر B پس از گرم شدن حدود 25 درصد بیشتر بود.

این نتایج پتانسیل آزمایش دمای بالا را برای تشخیص تفاوتهایی که در دمای محیط غیرقابل تشخیص هستند، نشان میدهد. مقادیر انرژی جریان مستقیماً با عملکرد چاپ در مطالعات قبلی 5 مرتبط بوده است، بنابراین انتظار میرود که موادی که مقادیر متفاوتی را تحت شرایط آزمایش مربوطه تولید میکنند در فرآیندهای AM عملکرد متفاوتی داشته باشند.

در نتیجه

آزمایش پودرها در شرایط مربوط به فرآیند به یک روش خوب تبدیل شده است، زیرا پردازندهها به طور فزایندهای ارزش شناسایی پودرها را در شرایط مختلف تنش و کرنش تشخیص میدهند. فناوری آزمایش در دمای بالا تطابق بین قابلیتهای تست پودر و نیازهای صنعتی را بیشتر بهبود میبخشد. نتایج ارائهشده در اینجا نشان میدهد که چگونه اندازهگیریهای دمای بالا جریانپذیری میتواند برای ارزیابی قویتر و متمایز کردن رفتار پودرها در دماهایی که معمولاً در کاربردهای صنعتی با آن مواجه میشوند، استفاده شود. چنین آزمایشی فرصت های جدیدی را برای ایجاد درک بهتر از عملکرد پودر و بهینه سازی فرآیندهای حیاتی ارائه می دهد.